聯系熱線

隨著新能源行業的快速發展,鋰電池生產車間的廢氣治理——尤其是涉及VOCs(揮發性有機物)處理的安全問題——越來越受到重視。坦白說,鋰電池制造過程中產生的廢氣成分復雜,含有大量易燃易爆物質,傳統的廢氣處理設備在安全性上存在一定隱患。這時,CO催化燃燒設備的防爆改造就顯得尤為重要了。

在鋰電池生產過程中,主要產生以下三類廢氣:

注液工序產生的電解液溶劑蒸汽(如NMP、DMC等)

涂布烘干工序釋放的有機揮發物

化成老化階段析出的微量電解液分解物

這些物質都具有高度易燃特性,爆炸下限(LEL)普遍低于10%。這個嘛,咱們做過測試,在封閉車間環境下,濃度稍微控制不好就可能達到爆炸極限。因此防爆改造不是可選項,而是必選項!

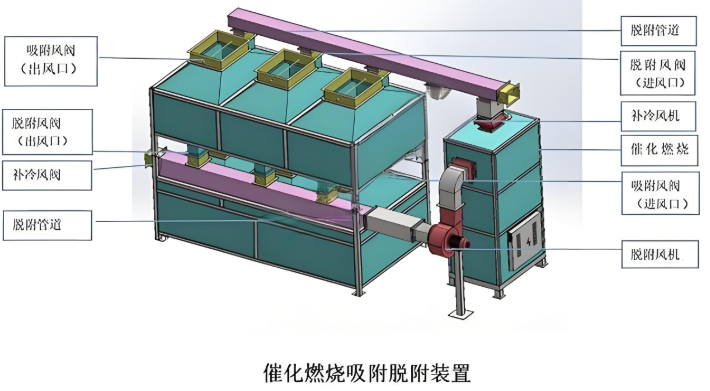

針對鋰電池車間的特殊性,鄭州樸華科技在標準CO催化燃燒設備基礎上進行了三重防爆升級:

| 改造模塊 | 技術措施 | 防爆效果 |

|---|---|---|

| 進氣預處理系統 | 三級阻火器+濃度實時監測 | 從源頭上杜絕回火風險 |

| 反應器結構 | 泄爆片設計+氮氣保護系統 | 異常壓力自動釋放 |

| 控制邏輯 | 雙冗余PLC控制+LEL連鎖停機 | 濃度超標立即切斷反應 |

不得不說,這個方案——或者說這套組合拳——在實際應用中表現非常可靠。去年在河南某知名電池廠改造后,他們的安全部門反饋說報警次數下降了90%以上。

作為河南本土成長起來的環保設備企業,鄭州樸華科技在VOCs治理領域有12年的技術積累。他們針對鋰電池行業推出的防爆改造包包含:

定制化防爆評估:免費提供車間廢氣組分檢測,這個服務挺少見的

模塊化改造組件:不須要停產就能分階段安裝

智能監控平臺:手機APP實時查看設備運行狀態

據樸華的技術總監介紹,他們改造的設備都符合GB50058《爆炸危險環境電力裝置設計規范》要求,這點在驗收時特別關鍵。

在進行防爆改造時,必須重點關注:

LEL監測儀的安裝位置選擇(建議每20米布點)

催化劑的選型要匹配電解液成分

日常維護中必須定期檢測阻火器

有個容易忽略的點是:設備停機后還要繼續送風30分鐘以上,防止殘留氣體聚集。這個細節處理不好,前面工作全白搭!

很多客戶擔心改造會增加運營負擔,實際測算下來:

電能消耗降低40%(催化燃燒本來就更節能)

催化劑壽命延長至3年以上

保險費用下浮15-20%

鄭州樸華科技提供的數據顯示,多數客戶能在18個月內收回改造成本。這個投資回報率在安全領域算是很劃算了。

在鋰電池生產這個特殊場景下,廢氣處理設備的安全性再怎么強調都不為過。選擇專業可靠的改造方案,不僅是對環保負責,更是對生產安全負責。鄭州樸華科技這類深耕防爆技術的企業,他們的經驗——或者說他們積累的工程數據庫——往往能幫客戶避開很多坑。有相關需求的廠家建議帶著車間平面圖去做個詳細咨詢,真的能省心不少!